1 Simple Control Loop (Basic

Control Loop)

Terdapat

dua macam konfigurasi looping dalam sistem kontrol proses. Konfigurasi ini

dibedakan berdasarkan bagaimana aksi kontroler dalam mengontrol process

variable. Kedua macam konfigurasi tersebut adalah sistem kontrol feedback dan

sistem kontrol feed forward.

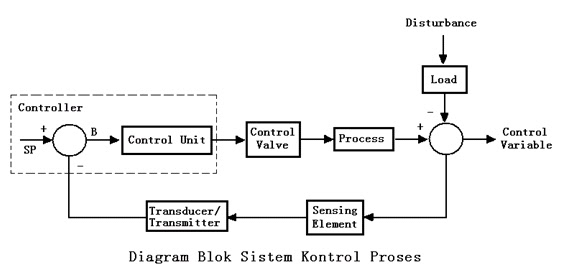

a. Closed Loop Control –

Feedback

Feedback

control adalah suatu sistem pengontrolan dimana control action tergantung pada

output proses. Tipe sistem kontrol ini mengukur process variable pada output

proses. Setiap terjadi perubahan pengukuran pada outlet proses akibat adanya

efek dari disturbances (load), maka sistem kontrol feedback bereaksi memberikan

corrective action untuk menghilangkan kesalahan (error).

Jadi sistem control feedback akan bereaksi setelah

efek dari disturbances dirasakan pada output proses (act post facto). Gambar dibawah

merupakan contoh dari tipe sistem kontrol feedback dalam aplikasinya yaitu

furnace pada industri PLTU.

b. Closed Loop Control – Feedforward

Tidak seperti konfigurasi feedback, kontrol

feedforward tidak menunggu efek disturbances dirasakan oleh proses, sebaliknya

akan beraksi sebelum disturbances mempengaruhi sistem untuk mengantisipasi efek

yang akan disebabkan olehnya.

Pada feedforward control seperti pada

gambar dibawah ini, setiap terjadi perubahan pada feed inlet, maka akan

menggerakkan controller untuk mengatur fuel oil sehingga aliran feed akan

sebanding dengan aliran fuel oil (menciptakan energy balance). Dengan demikian

efek yang disebabkan oleh perubahan feed tidak dirasakan pada output proses

(temperatur outlet). Kelemahan feedforward control pada aplikasi di atas yaitu

bila terjadi gangguan pada fuel oil, maka controller tidak dapat merasakan

perubahan itu sehingga terjadi kesalahan pada output proses (temperatur

outlet).

2. Complicated Control Loop

(Enhanced Regulatory Control)

Di dalam

industri proses, banyak kebutuhan proses yang tidak dapat diselesaikan dengan

loop sederhana (simple loop) yang hanya mengandalkan sebuah feedback control

atau feedforward control. Beberapa jenis proses yang memiliki time constant

yang sangat besar. Walaupun unit derivative sudah dipasang di controller, karena

lambannya proses sehingga reaksi proses tetap saja lambat. Dari segi operasi

proses kelambatan ini sangat merugikan. Untuk mengatasi masalah ini, maka dipergunakan

dua atau lebih elemen pengukuran dalam satu control loop, yang dikenal sebagai

complicated control loop, seperti:

a. Cascade Control

closed

loop feedback control mengilustrasikan pengendalian temperatur feed outlet pada

sebuah furnace. Load pada loop digambarkan sebagai perubahan aliran feed pada

inlet. Bilamana feed mendadak bertambah, maka energi panas fuel oil yang

bekerja pada furnace tidak akan mencukupi. Sebagai akibatnya, temperatur feed

outlet akan turun dan controller baru membaca error, kemudian memakainya sebagai

dasar perhitungan untuk menambah aliran fuel oil. Namun sistem ini tidak

mempertimbangkan load atau gangguan lain pada sistem, yaitu terjadi penurunan

tekanan fuel oil. Pada sistem ini pengendalian temperatur tidak akan segera

melihat perubahan tekanan fuel oil sebelum temperatur feed outlet benar-benar

turun.

Untuk

mengatasi permasalahan tersebut , maka sistem control disempurnakan dengan

menambah Pressure Controller diantara Temperature Controller dan Control Valve

seperti pada gambar berikut.

Pada gambar diatas manipulated variable dari temperature

controller TIC (yang dinamakan primary atau master) menjadi setpoint bagi

pressure controller (yang dinamakan secondary atau slave). Penerapan

pengendalian cascade dapat merugikan apabila elemen proses di primary loop

lebih cepat dari elemen proses pada secondary loop, karena sistem akan cederung

berosilasi akibat timbulnya interaksi antara primary loop dan secondary loop.

Jadi sistem pengendalian cascade hanya dapat diterapkan pada proses dengan

elemen primer yang jauh lebih lambat dari elemen secondary-nya.

b. Splite Range Control

Tidak

seperti cascade control, konfigurasi split-range control memiliki hanya satu pengukuran

dan lebih dari satu manipulated variable. Pengendalian terhadap satu process

variable dilakukan dengan mengkoordinasikan beberapa manipulated variables yang

semuanya memiliki efek yang sama terhadap process variable.

Gambar di

bawah mengilustrasikan aplikasi split-range control di industri proses.

Konfigurasi ini dapat memberikan keamanan tambahan dan optimalitas operasional

jika diperlukan.

Misalkan,

suatu feed akan dipanaskan di dalam suatu furnace dengan menggunakan bahan

bakar (fuel). Temperatur feed di outlet bejana dipertahankan tetap pada suhu

tertentu. Bahan bakar yang tersedia ada dua jenis yaitu, fuel oil sebagai bahan

bakar utama dan fuel gas digunakan sebagai balance. Kontroler temperatur

split-range akan menjaga temperatur outlet dengan memanipulasi bukaan valve

pada kedua bahan bakar. Dengan konfigurasi ini dapat diatur aksi kontrol

sebagai berikut :

-

Sebagaimana

output controler TIC meningkat dari 0 – 50 %, maka control valve V1 (untuk fuel oil) akan membuka secara

kontinu hingga bukaan penuh, sedangkan control valve V2 (untuk fuel gas) tetap

tertutup.

-

Apabila

output kontroler TIC masih naik, dari 50 – 100%, maka control valve V2 akan

membuka secara kontinu sampai bukaan penuh, sedangkan valve V1 masih tetap

terbuka penuh. Dengan demikian fuel gas digunakan sebagai balance apabila fuel

oil masih tidak cukup untuk menaikkan temperatur output.

Tabel berikut ini mengilustrasikan cara

kerja kontroler Split Range Control.

|

Output

Controler TIC

|

Control

Valve V1

|

Control

Valve V2

|

|

0 – 50%

(50 – 0%)

|

Membuka (menutup) secara kontinu hingga

maksimum (minimum)

|

Tertutup

|

|

50 – 100%

(100 – 50%)

|

Terbuka

|

Membuka (menutup) secara kontinu hingga

maksimum (minimum)

|

c. Ratio Control

Ratio

control adalah sistem pengendalian yang digunakan pada suatu proses yang membutuhkan

komposisi campuran dua komponen atau lebih dengan suatu perbandingan tertentu.

Ratio control juga merupakan suatu tipe khusus dari feedforward control dengan

dua disturbances (loads) diukur dan dijaga pada perbandingan yang konstan satu sama

lain.

Biasanya

konfigurasi kontrol ini digunakan untuk mengendalikan perbandingan laju aliran

dari dua aliran (streams). Salah satu aliran (stream) yang laju alirannya tidak

dikontrol biasanya mengacu sebagai wild stream. Berikut ini salah satu contoh

sistem pengendalian proses yang menggunakan konfigurasi ratio control.

Kedua laju aliran tersebut diukur dan melalui divider

perbandingan keduanya dihitung. Hasil perbandingan ini kemudian dibandingkan

dengan perbandingan yang diinginkan (desired ratio sebagai setpoint), dan error

antara perbandingan yang terukur dengan setpoint menghasilkan sinyal aktuasi

sebagai kontroler ratio.

d. Auto Selector Control

Sistem

kontrol ini melibatkan satu manipulated variable (MV) dan beberapa controlled

ouputs. Karena hanya ada satu manipulated variable, maka hanya satu controlled

outputs yang dapat dikendalikan, auto selector control akan mentransfer aksi

kontrol dari satu controlled output

Gambar berikut mengilustrasikan suatu konfigurasi auto

selector control sebagai suatu low selector switch.

Sistem digunakan untuk memanaskan air yang mengalir ke

dalam boiler. Suatu control loop tekanan diaplikasikan pada steam yang keluar

dari boiler. Selain itu, kontroler level juga diaplikasikan pada boiler. Low

level selector akan memindahkan aksi kontrol dari kontroler tekanan PIC ke

kontroler level LIC apabila level water di boiler berada di bawah batas level

minimalnya.